煤矿设备维护指南:履带式全液压坑道钻机维修与保养详解

发布时间:

2025-09-27

作者:

来源:

引言

设备稳定运行是煤矿安全生产的基石,而科学的维修保养则是延长设备寿命、降低故障率的核心保障。在煤矿井下复杂环境中,履带式全液压坑道钻机需要持续应对高湿、粉尘与冲击载荷的三重考验——潮湿环境易引发液压元件锈蚀,粉尘堆积会导致散热系统堵塞,而频繁的冲击振动更可能造成结构件疲劳损伤。这些极端条件使得“重使用、轻保养”的传统观念成为设备故障的主要诱因,因此建立系统化的维修保养体系至关重要。

作为专业钻采设备制造商,山东益矿钻采科技有限公司依托多年技术沉淀,针对此类设备的工况特性开发了定制化保养方案。从日常点检标准到深度维护流程,从易损件更换指南到液压系统调试技巧,形成了覆盖设备全生命周期的技术支持体系,为煤矿企业提供兼具专业性与实操性的维修保养解决方案,确保每一台钻机都能在恶劣环境下保持高效稳定运行。

环境适应性保养的三大核心:

1. 防潮处理:定期对电气控制系统进行密封检测,避免湿气侵入导致短路

2. 粉尘控制:每日作业后清理液压油箱通气孔及散热器表面粉尘

3. 抗冲击维护:重点检查履带张紧度与钻臂连接螺栓扭矩,预防结构松动

关键系统维修要点

液压系统

液压系统作为钻机动力传输的核心,其维护质量直接影响设备作业稳定性。需严格遵循山东益矿技术规范,从油液管理、滤芯维护到压力调控实施全流程管控。

液压油规范:必须使用清洁的 L - HM46 抗磨液压油,新油清洁度需满足 ≤ 20 μm,加注前需通过三级过滤。特别注意,液压油未达到规定液位时严禁起动电动机,避免空穴现象损坏液压元件。

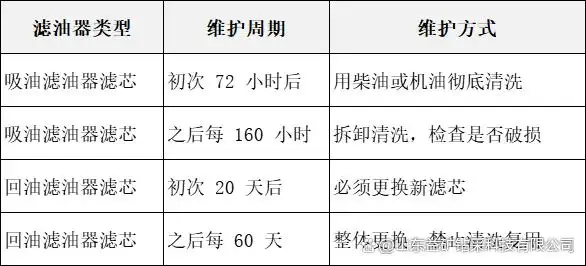

滤油器维护周期与操作:

压力调节禁忌:系统安全阀压力已按山东益矿出厂标准预设(主系统工作压力 16 MPa - 20 MPa),严禁非专业人员擅自拆卸调节。若需调整,必须由持公司认证资质的技术员使用专用压力表进行校准。

行走机构

行走机构的“四轮一带”(驱动轮、导向轮、支重轮、托轮及履带)是设备移动的关键,需重点关注履带张紧度与煤泥清理。

履带张紧度调整:

痛点:履带链轨销轴与销套长期磨损后会导致履带节距增长,出现下垂、跳齿现象。

操作步骤:通过 张紧油缸 注油调整——使用黄油枪向油缸注油口注入锂基脂,使履带缓慢张紧;调整过程中需反复转动履带,确保受力均匀。

标准值:整体起吊设备使履带离地时,履带最低点与承重轮之间的垂直距离应为 2 CM,过紧会加剧“四轮一带”磨损,过松则影响行走稳定性。

煤泥清理要求:每班作业结束后,必须清除履带板间隙、支重轮轴套处的煤泥堆积,避免硬化后卡滞运动部件。清理时建议使用高压水枪配合专用铲具,确保“四轮一带”转动灵活。

传动系统

传动系统维护以减速机为核心,需严格对应附件中的时间节点执行保养,齿轮油型号与更换周期需符合山东益矿技术规范。

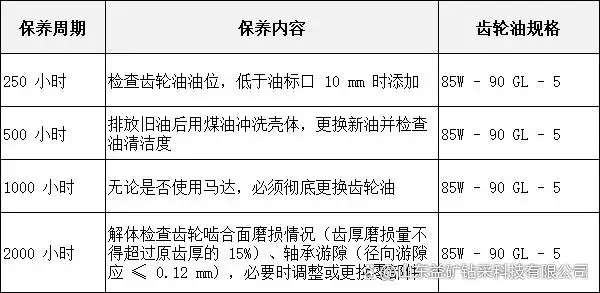

行走减速机保养周期与标准:

解体检查关键指标:齿轮啮合接触斑点应沿齿长方向 ≥ 60%、沿齿高方向 ≥ 50%;轴承内圈与轴的配合间隙需控制在 0.02 mm - 0.05 mm 范围内,超出范围必须更换轴承。

润滑系统

润滑系统需按部位制定精准的润滑周期与油脂类型,确保各运动副处于良好润滑状态。以下为核心润滑点维护标准:

润滑操作规范:加注油脂时需缓慢加压,直至新脂从缝隙溢出为止,避免过量加注导致密封件损坏。润滑脂需存储在密封容器内,使用前需过滤杂质(滤网精度 ≤ 100 目)。

各系统维修过程中,需全程参照山东益矿《履带式全液压坑道钻机维护手册》执行,关键步骤(如液压油管更换、减速机解体)需留存影像记录,确保技术规范落地。更换液压油管时,应严格遵循“先泄压后拆卸、新管内壁冲洗、扭矩扳手按 35 N·m 预紧”的操作流程(可参考换油管步骤示意图)。

故障预防与处理机制

在煤矿复杂的作业环境中,履带式全液压坑道钻机的稳定运行直接关系到施工安全与效率。建立以“预防—诊断—处理”为核心的故障管理机制,能通过主动维护降低停机风险,延长设备使用寿命。以下从三个关键环节展开具体实施方法:

预防:构建日常与定期双重防护体系

预防工作需贯穿设备全生命周期,通过高频次检查与周期性维护形成防护闭环,从源头减少故障诱因。

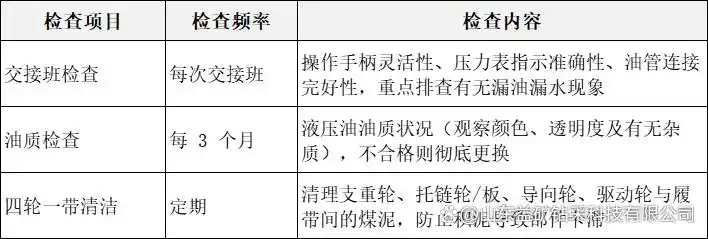

日常检查要点需落实到每一次作业交接与定期清洁中,具体标准如下:

定期维护需严格执行周期标准,通过规律性保养预防渐进性故障:

行走减速机保养:按 250 小时、500 小时、1000 小时、2000 小时周期进行分级维护,包括润滑油更换与齿轮啮合间隙检查;

液压油管理:初次使用后 30 天需更换液压油,正常工况下每 100~180 天更换一次,换油时需同步清洗油箱;

滤油器维护:吸油滤芯在首次使用 72 小时后清洗,之后每 160 小时清洗一次;回油滤芯在 20 天后首次更换,后续每 60 天更换,避免污染物进入液压系统。

维修优先于更换的实践体现:通过定期清理煤泥可有效预防履带过度磨损,滤芯的及时清洗与更换能避免液压元件因污染受损。这些措施均通过“维护”而非“更换”部件实现故障预防,显著降低设备运维成本。

诊断:聚焦液压系统典型故障识别

液压系统作为钻机的“动力中枢”,其故障征兆需重点关注。当出现压力表指针异常波动、执行元件动作迟缓时,可能为液压油污染或泵阀故障;若油箱温度超过 60℃,需检查冷却系统或油液黏度是否异常(具体征兆识别方法可依据附件“故障分析与处理方法”章节)。诊断过程中需结合设备运行数据与现场观察,避免盲目拆卸。

处理:建立即时响应与规范操作流程

故障处理需遵循“快速响应、彻底解决”原则,避免小故障扩大化。例如,发现液压管破损时应立即停机更换同型号油管,并用扭矩扳手按规定力矩紧固接头;油质检查不合格时必须彻底换油并清洗油箱,严禁混合使用不同牌号液压油。所有处理措施需严格对照设备说明书执行,确保操作安全与修复效果。

关键词: