螺旋钻杆从螺纹部位断裂原因的分析

钻杆螺纹是按MTT 521-2006 标准加工的圈锥形三角螺纹(其锥度K=1:16,每英寸10扣,牙形角为60°)。钻进中的钻杆螺纹要承受拉伸、压缩、弯曲、扭转及它们的合成应力的作用,并在螺纹部位产生应力集中,因此,多在螺纹部位发生断裂。当钻杆与接手螺纹连接符合要求时,由于钻杆螺纹尾部的截面是突变断面,断裂多在此处发点。而近年来,现场钻杆断裂常发生在螺纹中部接近锥体小头第5扣处,而且事故比较频繁,给钻探施工造成示少困难。因此,探讨钻杆出现这种断裂现象的原因及其解决办法,成了不可忽视的一个课题。本文就此问题进行初步探讨。

一、钻杆从螺纹部位断裂的分析

从钻汗的受力分析和强度计算来看,即使钻杆在最大负荷下工作,其螺纹部位的强度也是能够满足要求的。那么钻杆为什么会从小头第5扣处断裂呢?只有从钻杆与接手的连接状态来考虑。钻杆的连接质量与其加工质量有关。而钻杆螺纹的加工质量包括锥体精度和牙形精度两个方面。其中牙形误差主要影响螺纹的使用寿命,不致引起钻杆断裂,而锥体精度到直接影响了钻杆的后量。

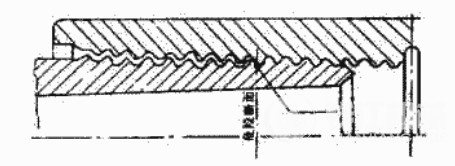

1.钻杆螺纹锥度小于接手螺纹锥度这种连接只有钻杆端部几扣紧密配合,其它螺纹则依次间隙加大(图1)。

图1钻杆螺纹锥度小于接手锥度的连接扶态

通过计算可知,当钻杆与接手的锥度误差在20“34“时,钻杆第5扣处的配合符合要求,而螺纹尾部间隙达到0.3mm左右。若钻杆与接手的锥度误差为30时,尾部间隙达0.4mm,此时钻杆第8扣处的配合符合要求。也就是说,锥度误差越大,紧密连接的螺纹圈数越少。由于连接紧密的螺纹部分在工作中要传递工作载荷,而最紧密一扣处承受载荷最大,而此处的断面面积比钻杆螺纹尾部小了许多,因此,断裂很可能在最紧密丝扣处(如锥度误差为20“24“时,第5节处)发生。通过强度计算可以看到,在孔深为1000m,钻柱承受最大工作载荷时,钻杆第5扣螺纹处的复合应力已超出钻杆的许用应力(δ复<【δ】),即该处的管体强度已不能满足要求了。

2.钻杆螺纹锥度大于接手螺纹锥度

在此种情况下,钻杆的螺纹尾部与接手端部螺纹连接紧密,而钻杆头部的螺纹间隙较大(图2)。

图2:钻杆螺纹锥度大于接手的连接状态

此时,危险断面靠近钻杆螺纹尾部。由于螺纹尾部截面积较大,在一般情况下不易断裂,只会在交变应力的作用下出现螺纹变形、疲痨破坏,以致使连接失效。对于这种情况,本文不作讨论。

二、加工工艺对钻杆连接质量的影响

如前所述,螺纹加工质量问题是钻杆折断的重要原因。而钻杆加工质量取决于加工工艺。目前,钻杆螺纹加工都是在普通车床上或管子车床上进行的。加工过程分锥体加工和燃纹加工两个步骤。以下从这两下步骤的加工工艺分析其对质量的影响。

1.锥体加工

在普通车床上加工锥体一般都采用扳动小拖板的方法进行。也有采用靠模的,在管子车床上则是采用扳动靠模板的方法进行。这两种方法,存在的一个共同问题是,加工件的锥角精度取决于小拖板或靠模板扳动的准确性。由于目前加工图上只标注锥度值,不

标注锥角,锥角值要操作工自行计算,计算误差可能影响锥角精度。另外,机床的大、中、小拖板以及靠模板的晃动,加工刀具的变形,也要影响加工件的锥角精度。

2.螺纹加工

现在加工钻杆螺纹普遍采用手动赶刀法加工,条件好的也有采用靠模加工的。用靠模加工,只要靠模扳动角度合乎要求,一般是可以加工出合格锥形螺纹的。而手动赶刀法则要求操作者随车床大拖板的移动,连续不断地均匀进刀。工件每转一周的进刀量与

大拖板移动的关系应满足关系式X=tga·S式中:X—进刀量(工件转一周);

α——锥角!

S-—大拖板移动距离(工件转一周)。

事实上,就是最熟练的的技术工人,也难于达到这一要求。困此,用这种方法加工出的锥形螺纹,不仅螺牙高度不一致,而且往往破坏了锥体的质量。常见的是锥体成凹面形(图3),也有少数成上凸形。下凹的锥形螺纹在连接时必然只有头部几扣承载,因此很容易断裂。

图3锥面成凹面形的锥形螺纹

3.检验方法

勘探部门加工钻杆螺纹,很多用自己车制的试样进行检验。它的要求是试样和钻杆拧紧后,试样端面要与钻杆螺纹终点保留6.5mm的距离(也即留2.5扣)。很明显,这种检验手段只能检查钻杆与接手能否拧紧,不能检套螺纹的锥度和牙形精度。用这种检验手段检查必然不能保证产品质量,它会使许多锥度、牙形不合格的产品作为合格品投入生产,使钻杆折断事故增多。

三、对提高加工质量的建议

1.加工工艺

a。使用锥度靠模加工钻杆螺纹,废弃手动赶刀的加工方法。

b。在车削螺纹之前,要用标准锥度光

规对圆锥面进行检验,螺纹加工完后要用栋准螺纹规再对螺纹进行检查,严格控制每道工序的加工质量。

2.产品检验

a。检验中严格执行MTT 521-2006 (代国家标准)要求。

b。检验中对锥度质量要做到首检和期间抽检相结合。

c。每检验100件产品后,要对验规(光规和丝规)自身精度进行校验。

钻杆从螺纹部位断裂是一个十分复杂的问题,引起这种现象的原因也是多方面的,本文仅从钻杆锥度配合状态分析了钻杆断裂的原因,以便改进加工方法,提高加工质量,减少钻探事故。